ذراع شوكة سيراميك SiC / المؤثر النهائي - معالجة دقيقة متقدمة لتصنيع أشباه الموصلات

مخطط تفصيلي

نظرة عامة على المنتج

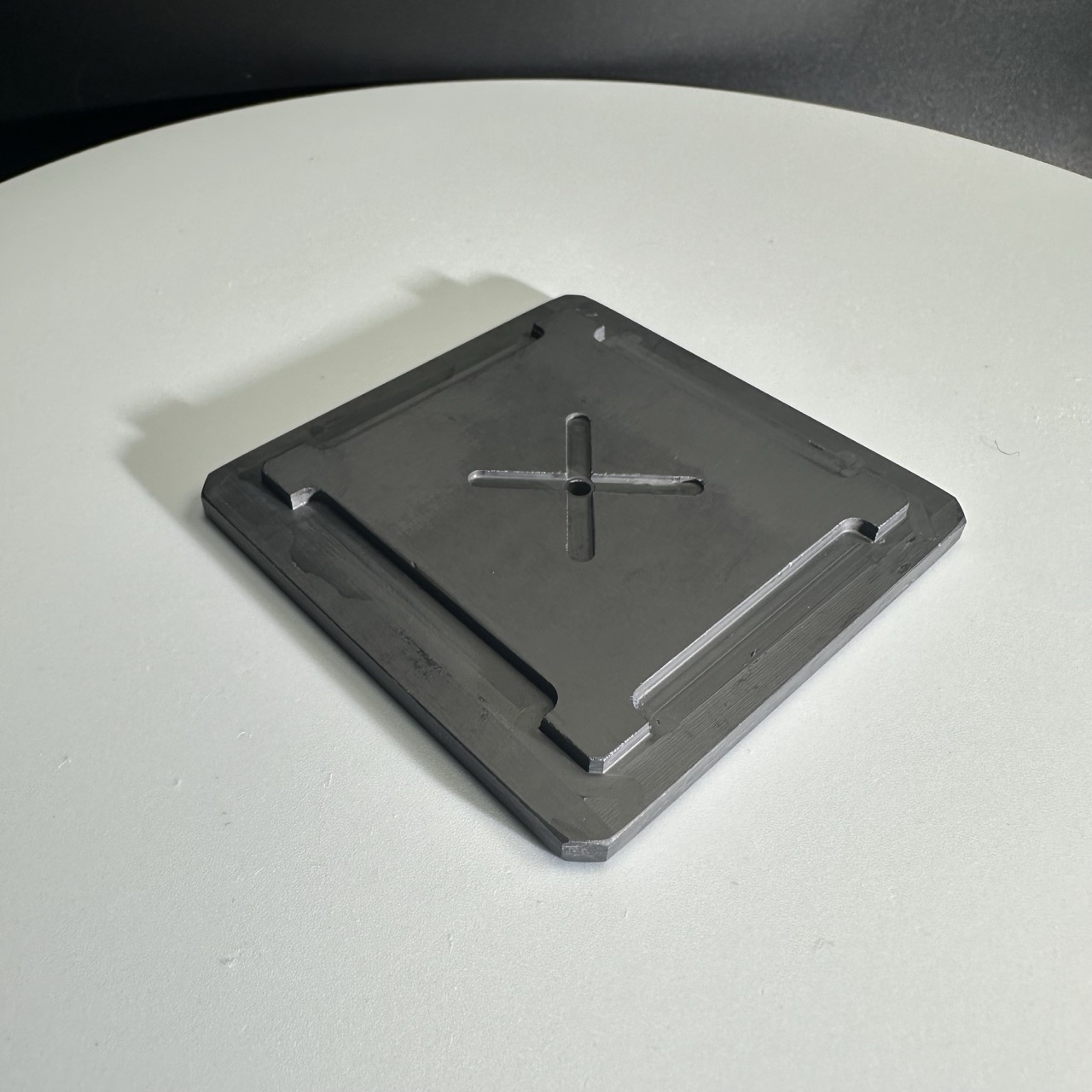

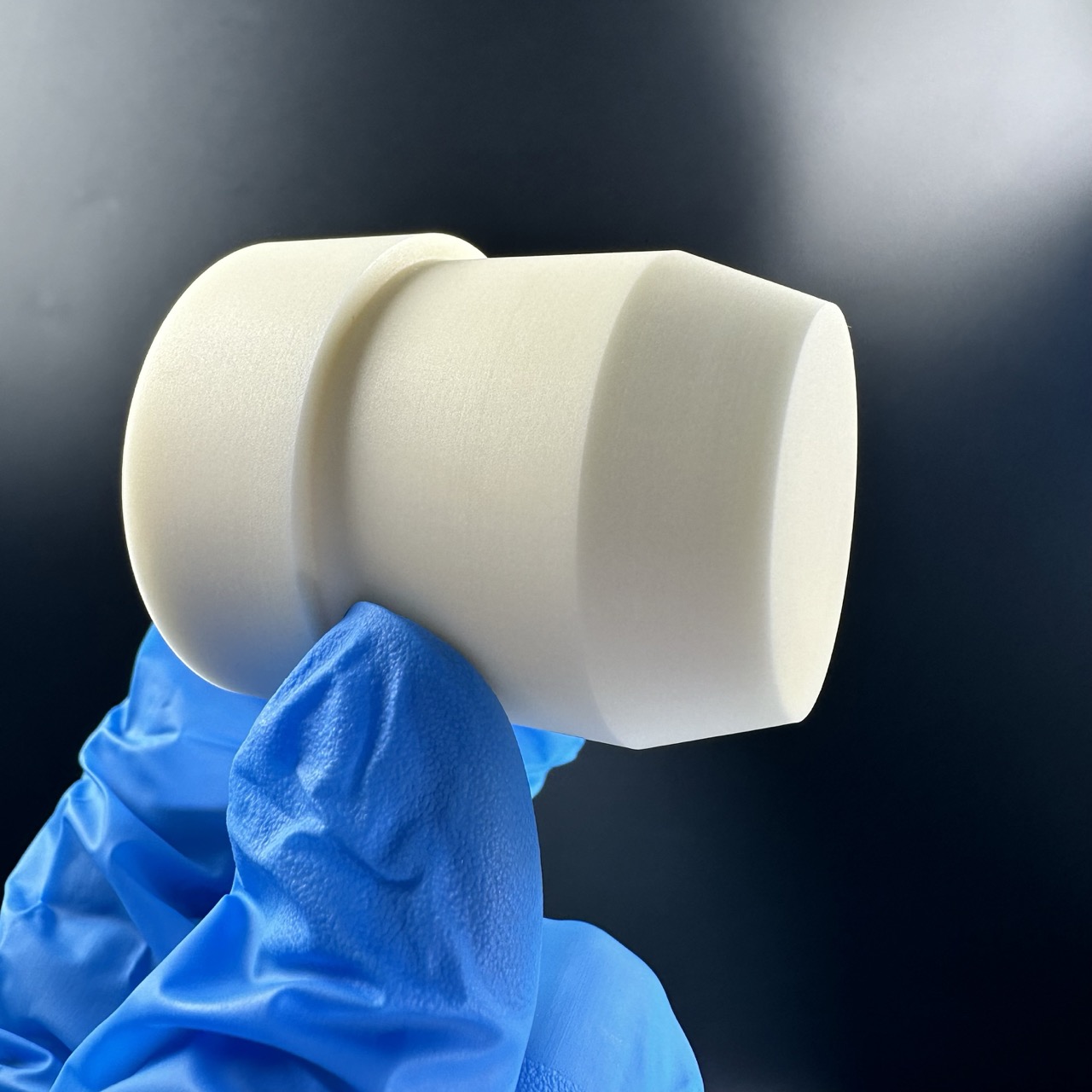

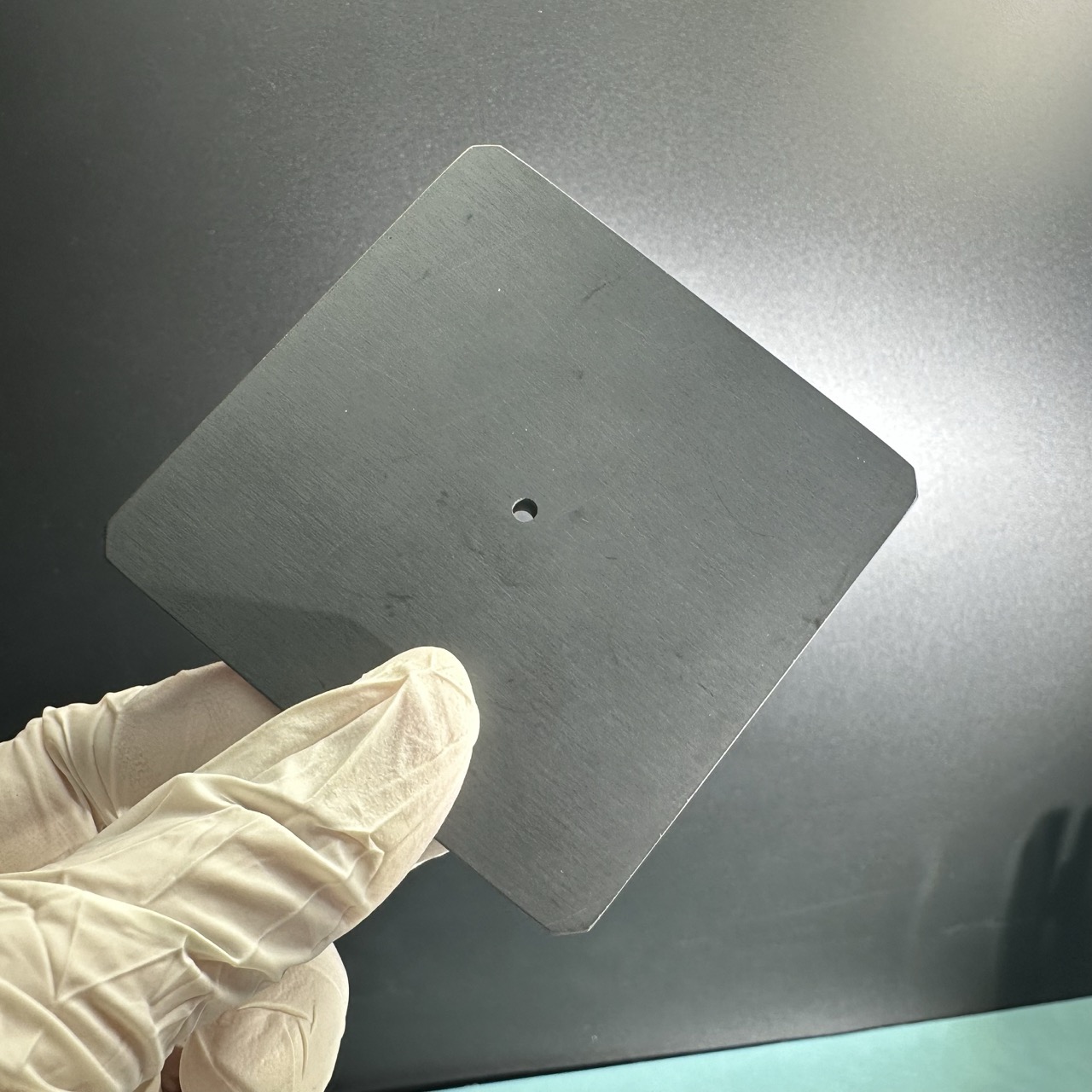

ذراع الشوكة السيراميكية SiC، والمعروفة أيضًا باسم المؤثر النهائي السيراميكي، هي مكون معالجة دقيق عالي الأداء، مُصمم خصيصًا لنقل الرقاقات ومحاذاتها وتحديد موضعها في الصناعات عالية التقنية، وخاصةً في إنتاج أشباه الموصلات والخلايا الكهروضوئية. صُنع هذا المكون باستخدام سيراميك كربيد السيليكون عالي النقاء، ويجمع بين قوة ميكانيكية استثنائية، وتمدد حراري منخفض للغاية، ومقاومة فائقة للصدمات الحرارية والتآكل.

بخلاف المُحفِّزات الطرفية التقليدية المصنوعة من الألومنيوم أو الفولاذ المقاوم للصدأ أو حتى الكوارتز، تُقدِّم المُحفِّزات الطرفية الخزفية المصنوعة من كربيد السيليكون أداءً لا يُضاهى في غرف التفريغ والغرف النظيفة وبيئات المعالجة القاسية، مما يجعلها جزءًا أساسيًا من روبوتات مناولة الرقائق من الجيل التالي. مع تزايد الطلب على الإنتاج الخالي من التلوث وزيادة تحمُّلات الرقائق، أصبح استخدام المُحفِّزات الطرفية الخزفية معيارًا صناعيًا سريعًا.

مبدأ التصنيع

تصنيعالمؤثرات النهائية المصنوعة من سيراميك SiCتتضمن سلسلة من العمليات عالية الدقة والنقاء، تضمن الأداء والمتانة. وتُستخدم عمليتان رئيسيتان عادةً:

كربيد السيليكون المرتبط بالتفاعل (RB-SiC)

في هذه العملية، يُرشَّح قالب مسبق مصنوع من مسحوق كربيد السيليكون ومادة رابطة بالسيليكون المنصهر عند درجات حرارة عالية (حوالي 1500 درجة مئوية)، والذي يتفاعل مع الكربون المتبقي لتكوين مركب SiC-Si كثيف وصلب. توفر هذه الطريقة تحكمًا ممتازًا في الأبعاد، وهي فعالة من حيث التكلفة للإنتاج واسع النطاق.

كربيد السيليكون المتكلس بدون ضغط (SSiC)

يُصنع كربيد السيليكون (SSiC) عن طريق تلبيد مسحوق كربيد السيليكون فائق الدقة وعالي النقاء في درجات حرارة عالية جدًا (>2000 درجة مئوية) دون استخدام أي إضافات أو مرحلة ربط. ينتج عن ذلك منتج بكثافة تقارب 100%، وأعلى خصائص ميكانيكية وحرارية متوفرة بين مواد كربيد السيليكون. وهو مثالي لتطبيقات مناولة الرقاقات فائقة الحرج.

مرحلة ما بعد المعالجة

-

تصنيع الآلات الدقيقة باستخدام الحاسب الآلي:يحقق تسطيحًا وتوازيًا عاليًا.

-

تشطيب السطح:يعمل تلميع الماس على تقليل خشونة السطح إلى أقل من 0.02 ميكرومتر.

-

تقتيش:يتم استخدام التداخل البصري، وآلة قياس الإحداثيات، والاختبار غير المدمر للتحقق من كل قطعة.

هذه الخطوات تضمن أنالمؤثر النهائي لـ SiCيوفر دقة متسقة في وضع الرقاقة، وتسطيحًا ممتازًا، وتقليلًا ضئيلًا في توليد الجسيمات.

الميزات والفوائد الرئيسية

| ميزة | وصف |

|---|---|

| صلابة فائقة | صلابة فيكرز > 2500 HV، مقاومة للتآكل والتقطيع. |

| التمدد الحراري المنخفض | CTE ~4.5×10⁻⁶/K، مما يتيح الاستقرار الأبعادي في الدورة الحرارية. |

| الخمول الكيميائي | مقاوم لـ HF وHCl والغازات البلازمية وغيرها من العوامل المسببة للتآكل. |

| مقاومة ممتازة للصدمات الحرارية | مناسب للتسخين/التبريد السريع في أنظمة الفراغ والفرن. |

| صلابة وقوة عالية | يدعم أذرع الشوكة الطويلة المعلقة دون انحراف. |

| انخفاض انبعاث الغازات | مثالي للبيئات ذات الفراغ العالي للغاية (UHV). |

| جاهزية الغرف النظيفة وفقًا للفئة 1 من ISO | يضمن التشغيل الخالي من الجسيمات سلامة الرقاقة. |

التطبيقات

يُستخدم ذراع الشوكة/المُفعِّل الطرفي المصنوع من سيراميك SiC على نطاق واسع في الصناعات التي تتطلب دقةً فائقةً ونظافةً ومقاومةً كيميائيةً. تشمل تطبيقاته الرئيسية ما يلي:

تصنيع أشباه الموصلات

-

تحميل/تفريغ الرقاقة في الترسيب (CVD، PVD)، والحفر (RIE، DRIE)، وأنظمة التنظيف.

-

نقل الرقاقة الروبوتية بين وحدات FOUP والأشرطة وأدوات المعالجة.

-

التعامل مع درجات الحرارة العالية أثناء المعالجة الحرارية أو التلدين.

إنتاج الخلايا الكهروضوئية

-

النقل الدقيق لرقائق السيليكون الهشة أو الركائز الشمسية في خطوط آلية.

صناعة شاشات العرض المسطحة (FPD)

-

نقل الألواح أو الركائز الزجاجية الكبيرة في بيئات إنتاج OLED/LCD.

أشباه الموصلات المركبة / MEMS

-

يتم استخدامه في خطوط تصنيع GaN وSiC وMEMS حيث يكون التحكم في التلوث ودقة التموضع أمرًا بالغ الأهمية.

إن دورها كمنفذ نهائي مهم بشكل خاص في ضمان التعامل المستقر والخالي من العيوب أثناء العمليات الحساسة.

إمكانيات التخصيص

نحن نقدم تخصيصًا واسع النطاق لتلبية متطلبات المعدات والعمليات المتنوعة:

-

تصميم الشوكة:تخطيطات ثنائية الشق، أو متعددة الأصابع، أو ذات مستويات مقسمة.

-

توافق حجم الرقاقة:من رقائق 2 إلى 12 بوصة.

-

واجهات التركيب:متوافق مع الأذرع الروبوتية OEM.

-

سمك وتسامحات السطح:تتوفر تسطيح على مستوى الميكرون وتقريب الحافة.

-

ميزات مضادة للانزلاق:ملمس سطحي اختياري أو طلاءات لقبضة آمنة للرقاقة.

كلالمؤثر النهائي الخزفيتم تصميمه بالتعاون مع العملاء لضمان التركيب الدقيق مع الحد الأدنى من تغييرات الأدوات.

الأسئلة الشائعة

س1: كيف يكون SiC أفضل من الكوارتز لتطبيقات المؤثر النهائي؟

أ1:على الرغم من أن الكوارتز يُستخدم عادةً لنقائه، إلا أنه يفتقر إلى المتانة الميكانيكية، وهو عرضة للكسر تحت تأثير الأحمال أو الصدمات الحرارية. يتميز كربيد السيليكون (SiC) بقوة فائقة، ومقاومة للتآكل، وثبات حراري، مما يقلل بشكل كبير من خطر توقف العمل وتلف الرقاقة.

س2: هل ذراع الشوكة الخزفية هذه متوافقة مع جميع معالجات الرقاقة الروبوتية؟

أ2:نعم، إن محركاتنا النهائية الخزفية متوافقة مع معظم أنظمة مناولة الرقائق الرئيسية ويمكن تكييفها مع نماذج الروبوتات المحددة لديك باستخدام الرسومات الهندسية الدقيقة.

س3: هل يمكنه التعامل مع رقائق مقاس 300 مم دون تشوه؟

أ3:بالتأكيد. تسمح صلابة SiC العالية حتى لأذرع الشوكة الطويلة والرفيعة بحمل رقائق بقطر 300 مم بأمان دون ترهل أو انحراف أثناء الحركة.

س4: ما هي مدة الخدمة النموذجية للطرف المؤثر المصنوع من سيراميك SiC؟

أ4:مع الاستخدام الصحيح، يمكن أن يستمر المؤثر النهائي SiC لمدة أطول بمقدار 5 إلى 10 مرات من نماذج الكوارتز أو الألومنيوم التقليدية، وذلك بفضل مقاومته الممتازة للإجهاد الحراري والميكانيكي.

س5: هل تقدمون خدمات الاستبدال أو النماذج الأولية السريعة؟

أ5:نعم، نحن ندعم إنتاج العينات السريع ونقدم خدمات الاستبدال بناءً على رسومات CAD أو الأجزاء المصممة عكسياً من المعدات الموجودة.

معلومات عنا

تتخصص شركة XKH في تطوير وإنتاج وبيع الزجاج البصري الخاص ومواد الكريستال الجديدة عالية التقنية. تخدم منتجاتنا الإلكترونيات البصرية، والإلكترونيات الاستهلاكية، والقطاعات العسكرية. نقدم مكونات بصرية من الياقوت، وأغطية عدسات الهواتف المحمولة، والسيراميك، وLT، وSIC كربيد السيليكون، والكوارتز، ورقائق الكريستال شبه الموصل. بفضل خبرتنا الماهرة ومعداتنا المتطورة، نتميز في معالجة المنتجات غير القياسية، ونسعى لأن نكون شركة رائدة في مجال المواد البصرية الإلكترونية عالية التقنية.